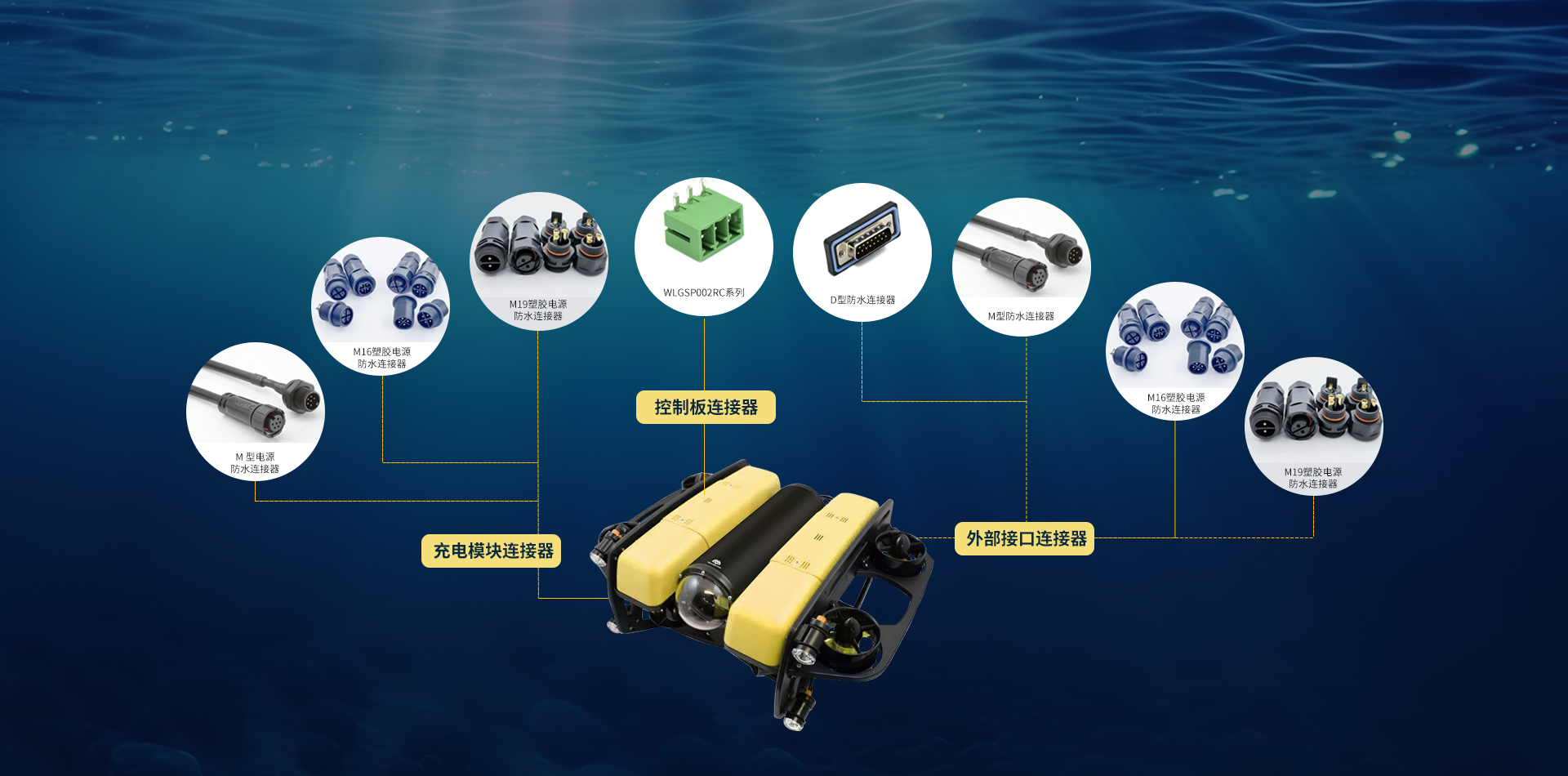

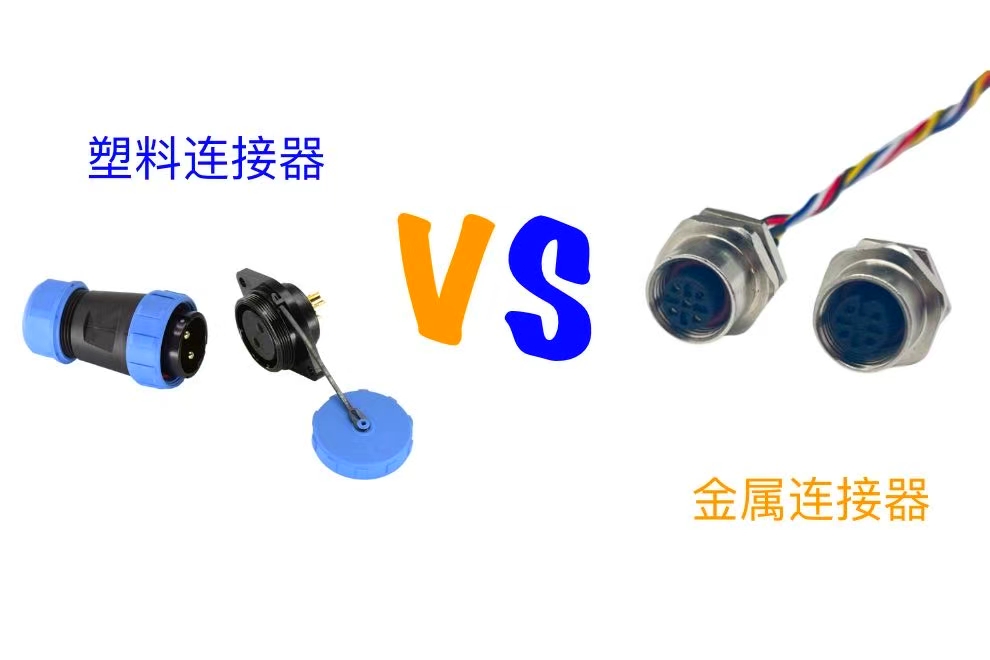

连接器材料选择直接决定设备系统的可靠性边界。金属与塑料作为两类主流基材,并非简单的性能替代关系,而是基于材料科学特性形成的场景化分工——塑料的高分子链结构赋予其设计灵活性,金属的晶体结构则奠定了极端环境下的稳定性。这种差异在工程实践中演化为功能适配与成本平衡的深层博弈,而万连科技的连接器产品矩阵,正是这种博弈的具象化呈现。

材料特性的本质差异

塑料连接器的材料核心优势源于高分子材料的链段运动特性。以尼龙66(PA66)为例,其重复单元形成的线性链通过氢键交联,在一定温度范围内可发生链段旋转,这种结构使其具备注塑成型的先天优势——模具精度可控制在±0.02mm,能实现复杂的防呆键位、卡扣结构等定制设计。

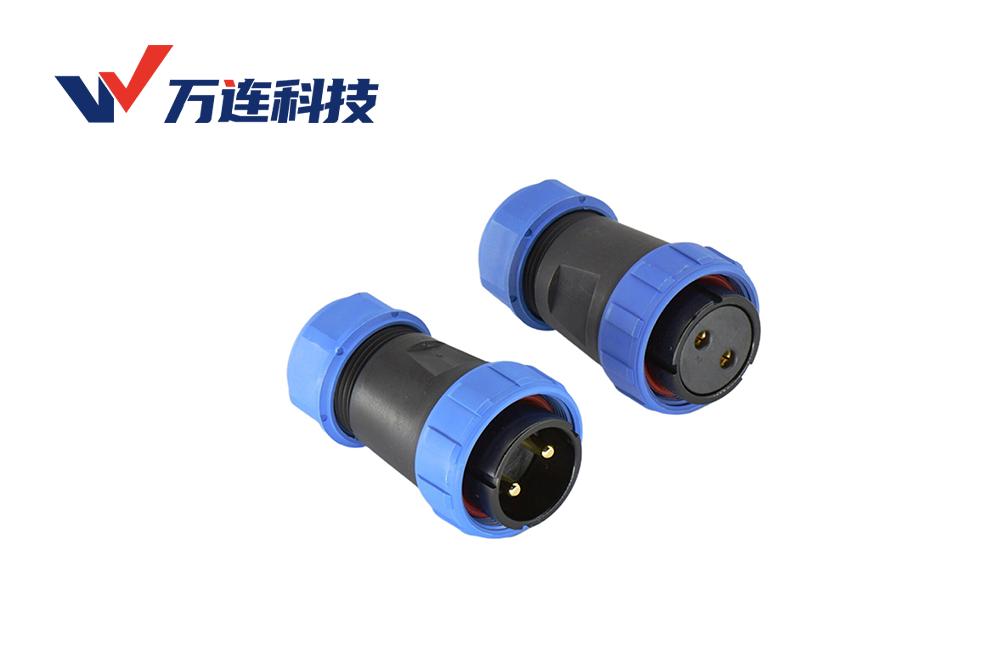

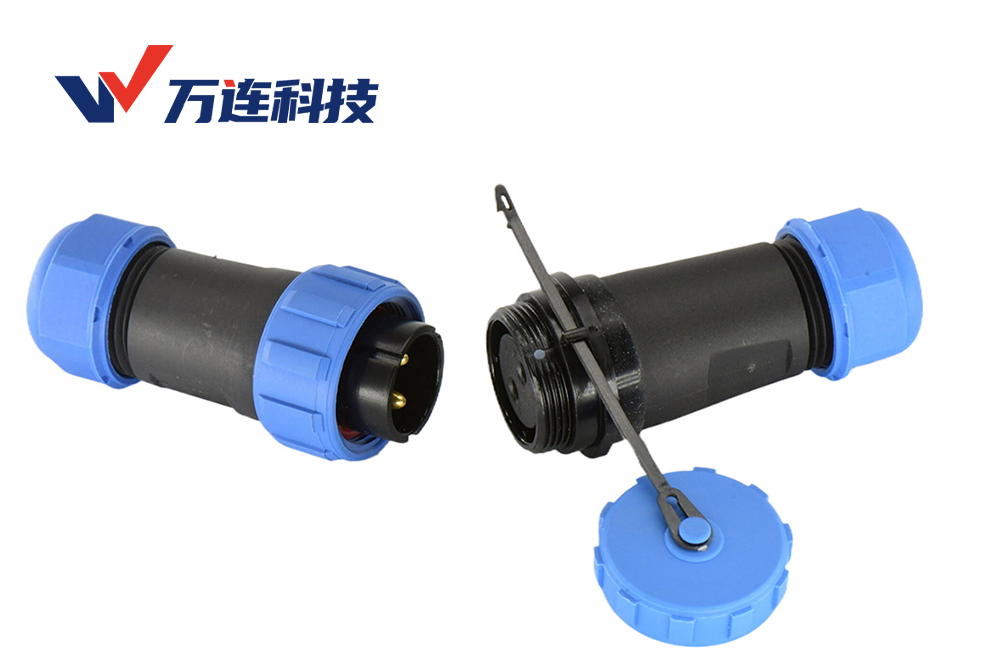

万连科技的DP系列塑料款防水航空插连接器即采用改性PA66,通过添加玻璃纤维(含量30%)提升拉伸强度至85MPa,同时保持熔体流动速率(MFR)15g/10min的加工性,满足消费电子中微型化接口(如0.8mm间距板对板)的精密成型需求。

(图1 DP系列塑料款防水航空插)

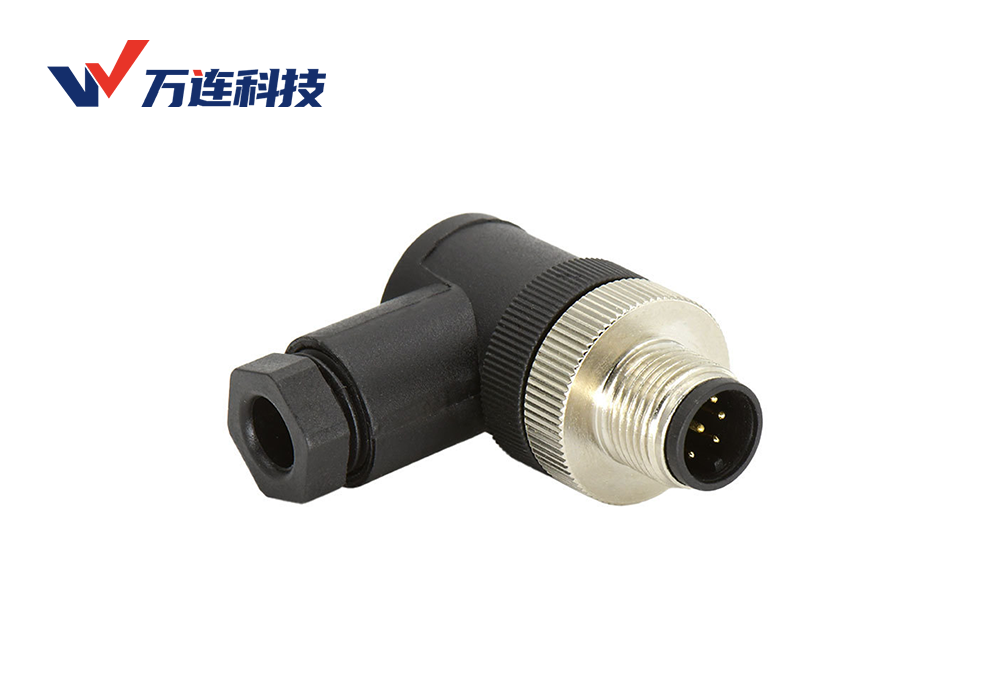

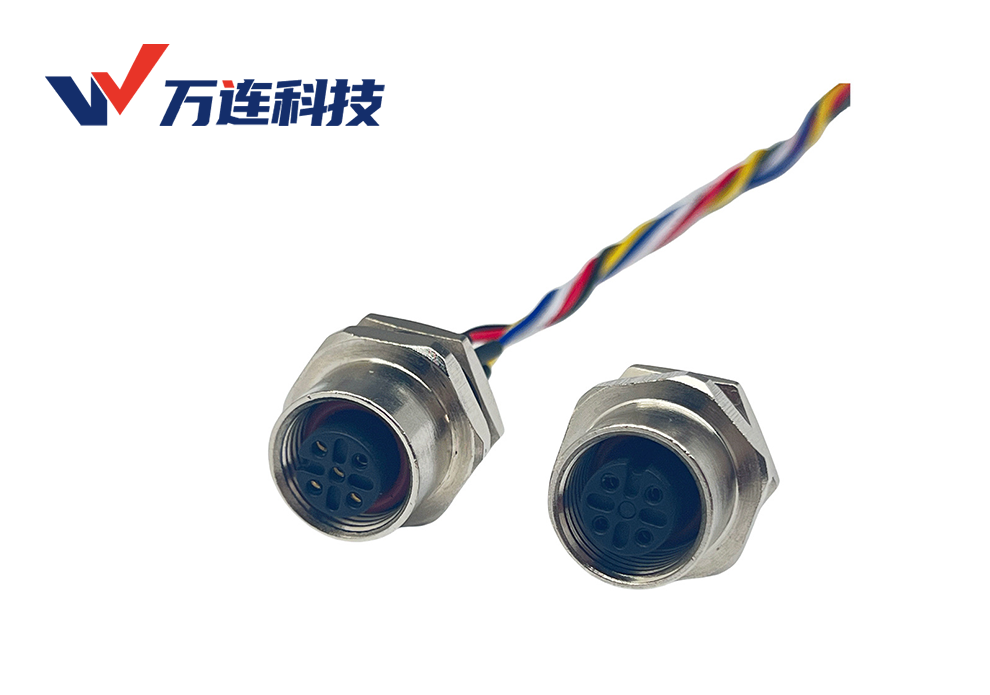

金属连接器的性能根基则在于金属晶体的紧密堆积结构。黄铜(Cu-Zn合金)的面心立方晶格使其屈服强度达300MPa,远高于塑料的50MPa,这种力学特性使其在1000N轴向力作用下仍能保持插合尺寸稳定。万连科技的M系列金属连接器采用的黄铜基材经冷镦工艺处理后,晶粒度控制在7级(ASTM标准),表面粗糙度Ra≤0.8μm,既保证了端子的导电连续性(接触电阻≤5mΩ),又通过均匀的晶体结构分散振动应力,在10-2000Hz扫频测试中实现接触电阻波动≤3mΩ。

(图2 万连M12金属款圆形连接器)

而关于两者的耐环境性能的差异,其本质实则是材料热力学稳定性的分野。

塑料的玻璃化转变温度(Tg)决定其耐温上限,如PA66的Tg约50℃,超过此温度后链段运动加剧,模量下降50%以上;而金属的熔点普遍在1000℃以上,万连M系列连接器经镀镍处理后,可在-40℃~125℃范围内保持力学性能稳定,热膨胀系数19×10-6/℃。

在腐蚀环境中,这种差异更为显著:塑料的非极性分子结构对有机溶剂敏感,如在汽油中浸泡24小时后体积膨胀率达8%,而金属通过钝化膜(如镍镀层的氧化镍膜)形成电化学屏障,万连M系列连接器的盐雾测试可达500小时无红锈。

由于材料的不同,金属连接器与塑料连接器力学性能方面的差异在动态环境中呈现指数级放大。根据疲劳寿命曲线(S-N曲线),塑料在循环应力作用下的寿命遵循指数衰减规律,万连DP系列塑料航空插连接器在50N插拔力下的寿命约500次,而M系列金属连接器在相同应力下远大于500次,这源于金属的塑性变形能力——当应力超过弹性极限时,晶体滑移可分散应力集中,而塑料则因链段断裂发生脆性失效。

在振动场景中,这种差异更为关键:依据IEC60512标准,金属连接器在10g加速度冲击下的触点脱落概率<0.1%,而塑料连接器则需通过加强筋设计(如十字肋结构)才能将概率控制在1%以内。

电气性能的分野体现在导电与屏蔽两个维度。金属的自由电子气模型使其电导率达10⁷S/m量级,比如万连M系列插头的铜合金端子可承载30A电流(温升≤30K),而塑料需嵌入金属嵌件才能实现导电,如P系列的黄铜嵌件虽能满足5A电流需求,但接触电阻比纯金属端子高2-3倍。

屏蔽性能上,金属的连续导电结构可实现≥80dB的电磁衰减(1GHz频率下),万连M系列的定制编织屏蔽层(覆盖率90%)在工业机器人控制系统中能有效抑制变频电机的高频干扰;塑料则需通过喷涂导电漆实现屏蔽,但涂层厚度(通常50μm)的均匀性难以控制,导致屏蔽效能波动达±15dB。

不同成本结构差异

除了上述结构与性能之间的分野,两者成本结构的差异也反映了不同的生命周期的经济性权衡。塑料连接器的注塑模具成本约为金属冲压模具的1/3,且单件加工时间缩短40%,万连塑料款的批量生产成本(≥10k件)比金属款低50%,适合消费电子的低成本需求。但在长寿命场景中,金属款连接器的优势逐渐显现:以新能源汽车BMS为例,金属连接器的10年故障率<5%,而塑料连接器需2-3次更换,综合成本反超30%。

而目前针对这一矛盾开发的复合结构连接器可以将金属端子与塑料外壳结合,在保持成本优势的同时,使寿命提升至8年,实现中间场景的优化适配。这种基于全生命周期的经济性权衡,本质上是场景需求对材料选择的反向定义——当应用场景的核心诉求明确后,成本与性能的平衡点便随之清晰。

在消费电子领域,这种定义体现得尤为直接:轻量集成与批量成本控制的刚性需求,使塑料连接器成为更优解。智能手机的板对板连接器需满足0.3mm间距、5g重量限制,万连的板对板连接器通过聚合物材料实现0.1mm的插合精度,同时采用颜色编码如红色电源Pin、黑色信号Pin等设定简化装配,在批量生产中使错插率降至0.01%。可穿戴设备则更依赖塑料的生物相容性,塑料款的连接器的医用级PC材料(符合ISO10993)在心率监测设备中避免了金属过敏风险,而金属连接器在此场景中需额外电镀镍层,使得成本增加20%。

(图3 DP系列塑料款防水航空插)

和上述不同,工业控制领域的核心诉求是极端环境可靠性。在汽车发动机舱(温度-40℃~150℃),万连M系列金属连接器的氟橡胶密封圈配合螺纹锁紧结构,实现IP68防护,可抵御长时间的冲洗;而塑料连接器在此环境下会因热老化导致密封件硬化,6个月后防水性能下降50%。在化工设备中,连接器采用的316不锈钢外壳(耐蚀等级≥C4)可耐受5%盐酸腐蚀,而塑料连接器即使采用PTFE材料,也会在12个月后出现应力开裂。

(图4 万连M12金属款圆形连接器)

新能源领域则呈现混合适配的趋势。电池包内部的低压信号传输(如温度采样)可采用万连的塑料插连接器,其轻量化(比金属轻40%)特性降低电池包整体重量;而高压回路(如快充接口)则必须使用万连金属款连接器,其铜合金端子的载流量(50A)与阻燃外壳(UL94V0)满足GB38031-2020的安全要求。

材料融合的进化趋势

未来材料融合的进化趋势将会从互补走向协同。现代连接器技术正突破单一材料的局限,走向金属-塑料的功能复合。万连科技的MC系列连接器采用金属框架+热塑塑料绝缘体结构:黄铜框架保证插合强度(插拔力150N),热塑绝缘体实现0.2mm的爬电距离,在满足UL60950安全标准的同时,成本比纯金属方案降低25%。这种设计的理论基础是功能分区——将力学承载、导电等核心功能分配给金属,将绝缘、定位等辅助功能赋予塑料,使材料性能得到最大化利用。

(图5)

目前一些新的表面处理技术进一步模糊了两者的边界。金属连接器通过阳极氧化获得绝缘性能,其击穿电压≥1kV,塑料连接器则通过磁控溅射沉积金属膜(厚度1μm)实现屏蔽,两种方案在3C产品中形成竞争。但本质上,这种融合仍是对材料特性的妥协:金属的绝缘层厚度(≤50μm)限制了其高压应用,塑料的金属膜附着力(≥5N/cm)在弯曲场景中易脱落,因此在极端环境下,单一材料的优势仍不可替代。

从机械工程视角看,金属与塑料连接器的选择本质是系统约束下的最优解。没有绝对优越的材料,只有最适配的选择——当消费电子追求毫米级空间、克级重量时,塑料的优势无可替代;当工业设备面临十年寿命、极端环境时,金属的价值愈发凸显。

万连科技的产品矩阵恰是这种哲学的实践:不执着于材料优劣的争论,而是通过精准的场景定义,让金属与塑料在各自的性能舒适区发挥最大价值,最终实现连接器从功能部件到系统可靠性支柱的价值跃升。

这种材料分野与融合的背后,是工程学对矛盾平衡的永恒追求——在成本与性能、灵活与稳定、轻量与耐久之间找到动态平衡点,而这正是连接器技术持续进化的核心驱动力。